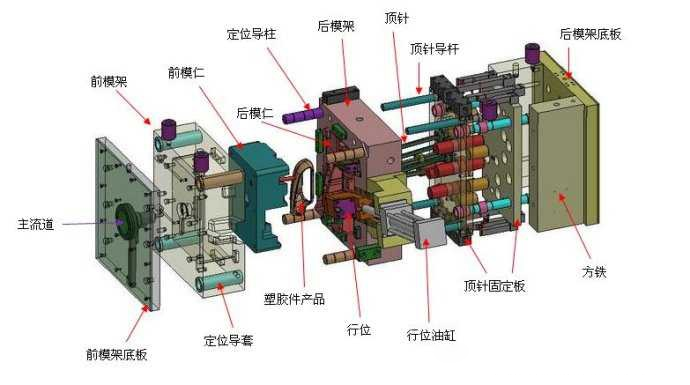

1 එන්නත් අච්චුවේ සංයුතිය.එය ප්රධාන වශයෙන් අච්චු කොටස් වලින් සමන්විත වේ (චලනය වන සහ ස්ථාවර අච්චු කොටස්වල අච්චු කුහරය සෑදෙන කොටස් ගැන සඳහන් කරමින්), වත් කිරීමේ පද්ධතිය (එන්නත් යන්ත්රයේ තුණ්ඩයෙන් උණු කළ ප්ලාස්ටික් අච්චු කුහරයට ඇතුළු වන නාලිකාව), මඟ පෙන්වීම කොටස් (අච්චුව වසා ඇති විට අච්චුව නිවැරදිව පෙළගස්වා ගැනීමට), තල්ලු කිරීමේ යාන්ත්රණය (පුස් බෙදීමෙන් පසු ප්ලාස්ටික් කුහරයෙන් පිටතට තල්ලු කරන උපාංගය), උෂ්ණත්ව නියාමනය කිරීමේ පද්ධතිය (එන්නත් ක්රියාවලියේ අච්චු උෂ්ණත්ව අවශ්යතා සපුරාලීම සඳහා ) පිටාර පද්ධතිය (පුස් කුහරයේ වාතය සහ ප්ලාස්ටික් විසින්ම වාෂ්පීකරණය කරන ලද වායුව අච්චු ගැසීමේදී අච්චුවෙන් මුදා හරිනු ලැබේ, සහ පිටාර වලය බොහෝ විට වෙන් කරන මතුපිට මත සකසා ඇත) සහ ආධාරක කොටස් (ස්ථාපනය කිරීමට සහ සවි කිරීමට භාවිතා කරයි හෝ වාත්තු කිරීමේ කොටස් සහ යාන්ත්රණයේ අනෙකුත් කොටස් වලට සහය වන්න) සමන්විත වන අතර සමහර විට පැති වෙන් කිරීම සහ හරය ඇද ගැනීමේ යාන්ත්රණයන් ඇත.

2. එන්නත් අච්චුවේ සැලසුම් පියවර

1. නිර්මාණයට පෙර සූදානම් වීම

(1) සැලසුම් පැවරුම

(2) ප්ලාස්ටික් කොටස්, ඒවායේ ජ්යාමිතික හැඩය ඇතුළුව, ප්ලාස්ටික් කොටස්වල අවශ්යතා සහ ප්ලාස්ටික් කොටස්වල අමුද්රව්ය භාවිතය ගැන හුරුපුරුදුය.

(3) ප්ලාස්ටික් කොටස් සැකසීමේ ක්රියාවලිය පරීක්ෂා කරන්න

(4) එන්නත් යන්ත්රයේ ආකෘතිය සහ පිරිවිතර සඳහන් කරන්න

2. සැකසීමේ ක්රියාවලි කාඩ්පත සකස් කරන්න

(1) ක්රමානුරූප රූප සටහන, බර, බිත්ති ඝණත්වය, ප්රක්ෂේපිත ප්රදේශය, සමස්ත මානයන්, පැති අවපාත සහ ඇතුළු කිරීම් තිබේද යන්න වැනි නිෂ්පාදන දළ විශ්ලේෂණය

(2) නිෂ්පාදනයේ නම, ආකෘතිය, නිෂ්පාදකයා, වර්ණය සහ වියළීම වැනි නිෂ්පාදනයේ භාවිතා කරන ප්ලාස්ටික් පිළිබඳ දළ විශ්ලේෂණය

(3) තෝරාගත් එන්නත් යන්ත්රයේ ප්රධාන තාක්ෂණික පරාමිතීන්, එන්නත් යන්ත්රය සහ ස්ථාපන අච්චුව අතර අදාළ මානයන්, ඉස්කුරුප්පු වර්ගය, බලය (4) එන්නත් යන්ත්රයේ පීඩනය සහ පහර

(5) උෂ්ණත්වය, පීඩනය, වේගය, අච්චු අගුලු දැමීමේ බලය වැනි එන්නත් අච්චු තත්ත්වයන්

3. එන්නත් අච්චුවේ ව්යුහාත්මක සැලසුම් පියවර

(1) කුහර ගණන තීරණය කරන්න.කොන්දේසි: උපරිම එන්නත් පරිමාව, අච්චු අගුලු දැමීමේ බලය, නිෂ්පාදන නිරවද්යතා අවශ්යතා, ආර්ථිකය

(2) ගලා යන මතුපිට තෝරන්න.මූලධර්මය විය යුත්තේ අච්චු ව්යුහය සරලයි, වෙන්වීම පහසු වන අතර ප්ලාස්ටික් කොටස්වල පෙනුමට හා භාවිතයට බලපාන්නේ නැත.

(3) කුහර පිරිසැලසුම් සැලැස්ම තීරණය කරන්න.හැකිතාක් දුරට සමබර විධිවිධාන භාවිතා කරන්න

(4) ගේට්ටු පද්ධතිය නිර්ණය කරන්න.ප්රධාන ප්රවාහ නාලිකාව, හැරවුම් නාලිකාව, ගේට්ටුව, සීතල කුහරය යනාදිය ඇතුළුව.

(5) මුදා හැරීමේ ආකාරය තීරණය කරන්න.ප්ලාස්ටික් කොටස් වලින් ඉතිරි වන අච්චුවේ විවිධ කොටස් අනුව විවිධ demoulding ක්රම නිර්මාණය කර ඇත.

(6) උෂ්ණත්ව නියාමක පද්ධතියේ ව්යුහය නිර්ණය කරන්න.උෂ්ණත්ව නියාමනය කිරීමේ පද්ධතිය ප්රධාන වශයෙන් ප්ලාස්ටික් වර්ගය අනුව තීරණය වේ.

(7) ගැහැණු ඩයි හෝ කෝර් සඳහා ඇතුළු කිරීමේ ව්යුහය අනුගමනය කරන විට, ඇතුළු කිරීමේ යන්ත්රෝපකරණ සහ ස්ථාපනය සහ සවිකිරීමේ ආකාරය තීරණය වේ.

(8) පිටාර වර්ගය තීරණය කරන්න.සාමාන්යයෙන්, අච්චුවේ කොටස් මතුපිට සහ පිටකිරීමේ යාන්ත්රණය සහ අච්චුව අතර ඇති නිෂ්කාශනය පිටාර ගැලීම සඳහා භාවිතා කළ හැකිය.විශාල සහ අධිවේගී එන්නත් අච්චුව සඳහා, අනුරූප පිටාර ආකෘතිය නිර්මාණය කළ යුතුය.

(9) එන්නත් අච්චුවේ ප්රධාන මානයන් තීරණය කරන්න.අනුරූප සූත්රයට අනුව, අච්චු කොටසෙහි ක්රියාකාරී ප්රමාණය ගණනය කර අච්චු කුහරයේ පැති බිත්තියේ thickness ණකම, කුහරයේ පහළ තහඩුව, හරය පිටුපස තහඩුව, චලනය වන අච්චුවේ thickness ණකම, කුහරයේ තහඩු ඝණකම තීරණය කරන්න. මොඩියුලර් කුහරය සහ එන්නත් අච්චුවේ වසා දැමීමේ උස.

(10) සම්මත පුස් පදනම තෝරන්න.සැලසුම් කර ගණනය කරන ලද එන්නත් අච්චුවේ ප්රධාන මානයන් අනුව එන්නත් අච්චුවේ සම්මත අච්චු පදනම තෝරන්න, සම්මත අච්චු කොටස් තෝරා ගැනීමට උත්සාහ කරන්න.

(11) අච්චුවේ ව්යුහය සටහන් කරන්න.එන්නත් අච්චුවේ සම්පූර්ණ ව්යුහ සටහන ඇඳීම සහ අච්චු ව්යුහය ඇඳීම අච්චු නිර්මාණයේ ඉතා වැදගත් කාර්යයකි.

(12) අච්චුව සහ එන්නත් යන්ත්රයේ අදාළ මානයන් පරීක්ෂා කරන්න.උපරිම එන්නත් පරිමාව, එන්නත් කිරීමේ පීඩනය, අච්චු අගුලු දැමීමේ බලය සහ අච්චුවේ ස්ථාපන කොටසේ විශාලත්වය, අච්චු විවෘත කිරීමේ පහර සහ පිටකිරීමේ යාන්ත්රණය ඇතුළුව භාවිතා කරන එන්නත් යන්ත්රයේ පරාමිතීන් පරීක්ෂා කරන්න.

(13) එන්නත් අච්චුවේ ව්යුහාත්මක සැලසුම් සමාලෝචනය.මූලික සමාලෝචනයක් පවත්වා පරිශීලකයාගේ කැමැත්ත ලබා ගැනීම සහ පරිශීලකයාගේ අවශ්යතා තහවුරු කිරීම සහ වෙනස් කිරීම අවශ්ය වේ.

(14) අච්චුවේ එකලස් කිරීමේ ඇඳීම අඳින්න.එන්නත් අච්චුවේ එක් එක් කොටසෙහි එකලස් කිරීමේ සම්බන්ධතාවය, අවශ්ය මානයන්, අනුක්රමික අංක, විස්තර මාතෘකා වාරණ සහ තාක්ෂණික අවශ්යතා (තාක්ෂණික අවශ්යතා වල අන්තර්ගතය පහත පරිදි වේ: a. ඩයි ව්යුහය සඳහා කාර්ය සාධන අවශ්යතා, පිටකිරීමේ යාන්ත්රණය සඳහා එකලස් කිරීමේ අවශ්යතා වැනි සහ හරය ඇදගෙන යාමේ යාන්ත්රණය; b. වෙන්වීමේ මතුපිට සවි කිරීම, ඩයි හි ඉහළ සහ පහළ කොටස්වල සමාන්තරකරණය වැනි ඩයි එකලස් කිරීමේ ක්රියාවලිය සඳහා අවශ්යතා; c. ඩයි භාවිතය සඳහා අවශ්යතා; d. ප්රති-ඔක්සිකරණ ප්රතිකාර සඳහා අවශ්යතා, මිය යන අංකය, අකුරු, තෙල් මුද්රාව සහ ගබඩා කිරීම; e. ඩයි පරීක්ෂාව සහ පරීක්ෂාව සඳහා අවශ්යතා (15) අච්චු කොටස් ඇඳීම අඳින්න, අච්චු එකලස් කිරීමේ ඇඳීමෙන් හෝ කොටස් ඇඳීමෙන් කොටස් ඇඳීම විසුරුවා හැරීමේ සහ ඇඳීමේ අනුපිළිවෙල: පළමුව ඇතුළත පසුව පිටත, පළමුව සංකීර්ණ පසුව සරල, පළමුව සාදන කොටස් පසුව ව්යුහාත්මක කොටස්.

(16) නිර්මාණ ඇඳීම් සමාලෝචනය කරන්න.එන්නත් අච්චු මෝස්තරයේ අවසාන සමාලෝචනය වන්නේ එන්නත් අච්චු නිර්මාණයේ අවසාන චෙක්පත වන අතර, කොටස්වල සැකසුම් කාර්ය සාධනය කෙරෙහි වැඩි අවධානයක් යොමු කළ යුතුය.

3. එන්නත් අච්චුව පිළිබඳ විගණනය

1. මූලික ව්යුහය

(1) එන්නත් අච්චුවේ යාන්ත්රණය සහ පාදක පරාමිතීන් එන්නත් යන්ත්රයට ගැලපෙන්නේද යන්න.

(2) එන්නත් අච්චුවේ කලම්ප මාර්ගෝපදේශ යාන්ත්රණයක් තිබේද යන්න සහ යාන්ත්රණය නිර්මාණය සාධාරණද යන්න.

(3) වෙන්වීමේ මතුපිට තෝරා ගැනීම සාධාරණද, ෆ්ලෑෂ් වීමේ හැකියාව තිබේද, සහ ප්ලාස්ටික් කොටස පිටකිරීමේ සහ මුදා හැරීමේ යාන්ත්රණයේ පිහිටුවා ඇති චලනය වන ඩයි (හෝ ස්ථාවර ඩයි) පැත්තේ පවතීද යන්න.

(4) කුහරයේ පිරිසැලසුම සහ ගේට්ටු පද්ධතියේ සැලසුම සාධාරණද යන්න.ගේට්ටුව ප්ලාස්ටික් අමුද්රව්ය සමඟ අනුකූලද, ගේට්ටුවේ පිහිටීම සමානද, ගේට්ටුවේ සහ ධාවකයේ ජ්යාමිතික හැඩය සහ ප්රමාණය සුදුසුද, සහ ප්රවාහ අනුපාතය සාධාරණද යන්න.

(5) සාදන ලද කොටස් සැලසුම් කිරීම සාධාරණද යන්න.

(6) පිටකිරීමේ මුදා හැරීමේ යාන්ත්රණය සහ පාර්ශ්වීය පිරිමි.නැතහොත් හරය ඇද ගැනීමේ යාන්ත්රණය සාධාරණ, ආරක්ෂිත සහ විශ්වාසදායකද යන්න.බාධා කිරීම් සහ අවහිරතා තිබේද යන්න.(7) පිටාර යාන්ත්රණයක් තිබේද සහ එහි ආකෘතිය සාධාරණද යන්න.(8) උෂ්ණත්ව පාලන පද්ධතියක් අවශ්යද යන්න.තාප ප්රභවය සහ සිසිලන මාදිලිය සාධාරණද යන්න.

(9) ආධාරක කොටස්වල ව්යුහය සාධාරණද යන්න.

(10) සමස්ත මානය මඟින් ස්ථාපනය සහතික කළ හැකිද, සවි කිරීමේ ක්රමය සාධාරණ සහ විශ්වාසදායක ලෙස තෝරාගෙන තිබේද, සහ ස්ථාපනය සඳහා භාවිතා කරන බෝල්ට් සිදුර එන්නත් යාන්ත්රණයේ සහ ස්ථාවර අච්චු සවි කිරීමේ තහඩුවේ ඇති ඉස්කුරුප්පු සිදුරු ස්ථානයට අනුකූලද යන්න.

2. නිර්මාණ ඇඳීම්

(1) එකලස් ඇඳීම

කොටස් සහ සංරචකවල එකලස් කිරීමේ සම්බන්ධතාවය පැහැදිලිද, ගැලපෙන කේතය නිසි ලෙස සහ සාධාරණ ලෙස සලකුණු කර තිබේද, කොටස් සලකුණු කිරීම සම්පූර්ණද, එය ලැයිස්තුවේ අනුක්රමික අංකයට අනුරූපද, අදාළ උපදෙස්වල පැහැදිලි ලකුණු තිබේද, සහ කෙසේද සම්පූර්ණ එන්නත් අච්චුව ප්රමිතිගත කර ඇත.

(2) කොටස් ඇඳීම

කොටස් අංකය, නම සහ සැකසුම් ප්රමාණය පැහැදිලිව සලකුණු කර තිබේද, මාන ඉවසීම සහ විවිධ ඉවසීමේ ලකුණු සාධාරණ සහ සම්පූර්ණද, ඇඳීමට පහසු කොටස් ඇඹරීමට වෙන් කර තිබේද, කුමන කොටස්වල අතිශය ඉහළ නිරවද්යතා අවශ්යතා තිබේද, මෙම අවශ්යතාවය සාධාරණ, එක් එක් කොටසෙහි ද්රව්යමය කුෂන් සුදුසුද, සහ තාප පිරියම් කිරීමේ අවශ්යතා සහ මතුපිට රළුබව අවශ්යතාවයන් සාධාරණද යන්න.

(3) සිතියම් විද්යාත්මක ක්රමය

චිත්ර ඇඳීමේ ක්රමය නිවැරදිද, එය ජාතික ප්රමිතීන්ට අනුකූලද යන්න සහ චිත්රයේ ප්රකාශිත ජ්යාමිතික රූප සහ තාක්ෂණික අවශ්යතා තේරුම් ගැනීමට පහසු වේ.3. එන්නත් අච්චු නිර්මාණ ගුණාත්මකභාවය

(1) එන්නත් අච්චුව සැලසුම් කිරීමේදී, ප්ලාස්ටික් අමුද්රව්යවල ක්රියාවලි ලක්ෂණ සහ වාත්තු කිරීමේ ක්රියාකාරිත්වය නිවැරදිව සලකා බලා තිබේද, එන්නත් යන්ත්ර වර්ගය අච්චුවේ ගුණාත්මක භාවයට ඇති කළ හැකි බලපෑම සහ ඊට අනුරූප වැළැක්වීමේ පියවර ගෙන තිබේද යන්න. එන්නත් අච්චුව සැලසුම් කිරීමේදී අච්චු සැකසීමේදී ඇතිවිය හැකි ගැටළු.

(2) එන්නත් අච්චුවේ මාර්ගෝපදේශක නිරවද්යතාවය පිළිබඳ ප්ලාස්ටික් කොටස්වල අවශ්යතා සලකා බලා තිබේද, සහ මාර්ගෝපදේශක ව්යුහය සාධාරණ ලෙස නිර්මාණය කර තිබේද යන්න.

(3) සාදන ලද කොටස්වල ක්රියාකාරී මානය ගණනය කිරීම නිවැරදිද, නිෂ්පාදනවල නිරවද්යතාවය සහතික කළ හැකිද, ඒවාට ප්රමාණවත් ශක්තියක් සහ දෘඩතාවයක් තිබේද යන්න.

(4) අච්චුවට ප්රමාණවත් සමස්ත ශක්තියක් සහ දෘඩතාවයක් ඇති බව ආධාරක කොටස්වලට සහතික කළ හැකිද යන්න.

(5) පුස් පරීක්ෂාව සහ අලුත්වැඩියා කිරීමේ අවශ්යතා සලකා බලනු ලබන්නේද යන්න

4. එකලස් කිරීම සහ විසුරුවා හැරීම සහ හැසිරවීමේ කොන්දේසි අනුව එකලස් කිරීමට සහ විසුරුවා හැරීමට පහසු කට්ට, සිදුරු ආදිය තිබේද යන්න සහ ඒවා සලකුණු කර තිබේද යන්න.

පසු කාලය: මාර්තු-06-2023